Блоки подготовки воздуха

Блоки подготовки воздуха

Несмотря на принимаемые меры по централизованной очистке и осушке сжатого воздуха в магистральных трубопроводах, сохраняется вероятность попадания загрязнителей различного происхождения в воздух, поступающий непосредственно к потребителю. Для обеспечения стабильного уровня давления и окончательной подготовки сжатого воздуха непосредственно у потребителя устанавливают ряд устройств кондиционирования, объединенных в блоки или выполненных в виде моноблоков. Эти устройства называются блоками подготовки воздуха. В зависимости от конструктивного исполнения пневмоэлементов, входящих в конкретный пневмопривод, состав и количество устройств, составляющих блок подготовки воздуха, могут быть различными. Рассмотрим его базовые элементы.

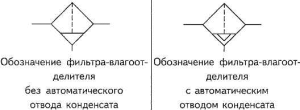

Фильтр-влагоотделитель. Конструкция, принцип действия и условное графическое обозначение фильтра-влагоотделителя рассмотрено ранее. Это устройство предназначено для удаления из сжатого воздуха механических включений (грязь, окалина, ржавчина) и конденсата.

Выбор фильтра-влагоотделителя для каждого конкретного привода осуществляется путем подбора устройства с требуемыми характеристиками по промышленным каталогам. Каталоги различных фирм-производителей могут отличаться по своей информативности, но все они, как правило, содержат следующие параметры:

номинальный расход; диапазон рабочих давлений; диапазон рабочих температур; тонкость фильтрации; объем емкости для сбора конденсата; габаритные и присоединительные размеры; материалы конструктивных элементов.

Рис. 5.1.

Нормальная работа фильтра-влагоотделителя гарантируется только в определенном диапазоне температур и расходов воздуха, а степень фильтрации зависит от размера ячеек сменного фильтроэлемента. Замена стандартного фильтроэлемента на фильтр тонкой очистки приводит к снижению расхода воздуха, проходящего через аппарат.

На практике желательно применять фильтры-влагоотделители с автоматическим отводом конденсата, которые не допускают обводнения пневмосистемы и не требуют затрат рабочего времени на открытие и закрытие сливных кранов. Ручные устройства более просты и надежны, однако применять их следует тогда, когда мала опасность накопления конденсата сверх допустимого уровня, а сброс воздуха в атмосферу осуществляется не чаще одного раза в смену. При отсутствии дренажной системы рекомендуется отводить конденсат в специальные емкости и периодически удалять его оттуда.

Редукционный клапан.

Давление сжатого воздуха обычно не находится на строго заданном уровне, а колеблется в определенном диапазоне, что обусловлено рядом факторов: режимом работы компрессорной станции, запасом воздуха в ресивере, числом подключенных потребителей. Практический опыт показывает: наиболее эффективно пневматические системы функционируют при стабильных уровнях давления сжатого воздуха 0,6 МПа (6 кгс/см2 ) в исполнительной части системы и 0,3 — 0,4 МПа — в управляющей. Указанные параметры обеспечиваются редукционными пневмоклапанами, которые понижают рабочее давление и поддерживают заданный его уровень на выходе вне зависимости от колебаний давления в системе подачи воздуха перед клапаном и от изменения расхода воздуха за клапаном (у потребителя).

Установка в системе нескольких редукционных клапанов позволяет независимым образом поддерживать различные уровни давления в отдельных ее частях.

Применяемые в пневмоприводах редукционные клапаны различают по следующим основным признакам:

способ настройки выходного давления (механическая или пневматическая настройка);

возможность сброса избыточного выходного давления (с клапаном сброса или без него).

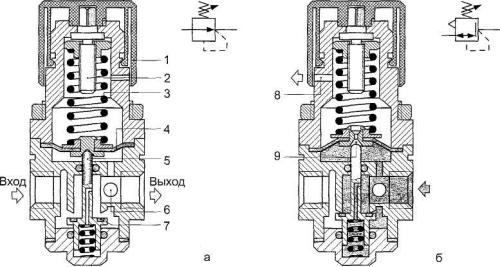

Рассмотрим конструкцию и принцип действия редукционного клапана с ручной настройкой и без сброса избыточного выходного давления (рис.5.2, а).

Рис. 5.2. Редукционные клапаны: а) двухлинейный; б) трехлинейный

Давление на выходе редукционного клапана регулируется путем создания перепада давления на седельном клапане 7 (между входным и выходным каналами). Проходное сечение клапана 7 автоматически меняется в зависимости от положения мембраны 4, которая с одной стороны воспринимает усилие, создаваемое нагрузочной пружиной 3, а с другой — усилие, обусловленное выходным давлением.

В исходном положении (давление на выходе отсутствует) седельный клапан 7 под действием усилия от нагрузочной пружины 3, передаваемого через мембрану 4 и толкатель 5, открыт, благодаря чему сжатый воздух проходит со входа на выход аппарата.

При повышении давления на выходе мембрана выгибается, сжимая регулировочную пружину 3; проходное сечение седельного клапана 7 уменьшается, и при достижении требуемого давления происходит полное его закрытие.

Возрастание расхода сжатого воздуха у потребителя сопровождается понижением выходного давления, в результате чего нагрузочная пружина разжимается, вызывая прогиб мембраны и увеличение проходного сечения клапана, что приводит, в свою очередь, к увеличению расхода воздуха через редукционный клапан и повышению давления на его выходе.

Таким образом, седельный клапан, управляемый мембраной, автоматически «отслеживает» выходное давление путем непрерывной корректировки своего проходного сечения. Нормальная работа редукционного клапана возможна только в том случае, если давление на входе клапана больше давления на выходе.

Рассмотренную конструкцию называют двухлинейной (рис. 5.2, a), т. к. к клапану подходят две линии: линия входа (высокое давление в магистрали) и линия выхода (давление у потребителя, пониженное до необходимого уровня). Условное графическое обозначение двухлинейного редукционного клапана отражает принцип его функционирования: редукционный клапан нормально открыт и «отслеживает» давление «за собой».

Настраивают клапан на определенное значение выходного давления, изменяя степень поджатия нагрузочной пружины 3 путем поворота регулировочного винта 2. Для этого рукоятку 1 переводят в верхнее положение и тем самым выводят ее из шлицевого зацепления с корпусом. После настройки рукоятку возвращают в прежнее положение. Давление настройки редукционного клапана контролируется манометром, подключенным к выходному каналу через отверстие 6.

Трехлинейный редукционный клапан (рис. 5.2, б) отличается по конструкции от двухлинейного только тем, что в центральной части мембраны выполнен дополнительный канал 9, корпус которого образует в совокупности с толкателем клапан сброса. Функционирует трехлинейный клапан аналогично двухлинейному. Отличие заключается в том, что при повышении давления на выходе сверх давления настройки мембранный узел перемещается вверх до тех пор, пока не откроется клапан сброса. В результате часть сжатого воздуха (избыточное давление) через клапан сброса и отверстие 8 в верхней части корпуса выводится в атмосферу и давление на выходе редукционного клапана снижается до величины, определяемой настройкой нагрузочной пружины. Можно сказать, что в описанном случае редукционный клапан работает в режиме предохранительного клапана.

Дополнительные функциональные возможности трехлинейного клапана по сравнению с двухлинейным отражены в его условном графическом обозначении. Двусторонняя стрелка указывает на то, что сжатый воздух может протекать через клапан в обоих направлениях, причем в обратном направлении — через дополнительный канал выхлопа (третья линия).

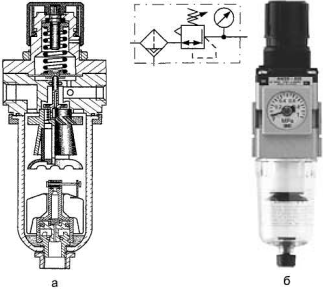

Итак, в блок подготовки воздуха должны входить как минимум фильтр-влагоотделитель и редукционный клапан, установленные последовательно. Часто эти два устройства монтируют в одном корпусе, что приводит к уменьшению габаритных размеров и дает ощутимые преимущества в эксплуатации. Такой моноблок называется фильтр — редукционный пневмоклапан или фильтр-регулятор (рис. 5.3).

Рис. 5.3. Фильтр-регулятор

Маслораспылитель.

Если подвижные части пневмоцилиндров, пневмомоторов или иных пневматических устройств нуждаются в постоянной внешней смазке, то к трущимся поверхностям наиболее просто подавать смазывающий материал с потоком поступающего в них воздуха. Устройства, обеспечивающие ввод масла в поток воздуха, называют маслораспылителями. Устанавливают их, как правило, в блоке подготовки воздуха за фильтром-влагоотделителем и редукционным клапаном.

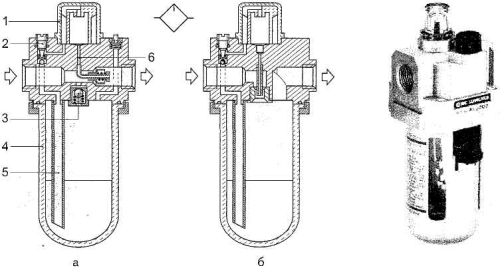

Чтобы масло переносилось потоком сжатого воздуха по трубопроводам на значительные расстояния, его вводят в виде аэрозоля. Маслораспылители делят по особенностям функционирования и качеству получаемого таким способом масляного тумана на два типа: однократного и двукратного распыления (рис. 5.4).

В маслораспылителях однократного распыления (рис. 5.4, а) поток сжатого воздуха направляется с входа аппарата непосредственно на выход. Часть воздуха через обратный клапан 3 попадает в стакан 4 и начинает вытеснять масло по маслозаборной трубке 5 в смотровой колпачок-капельницу 1, через который осуществляется визуальный контроль за подачей масла. Расход регулируется винтом 2, вращение которого сопровождается изменением проходного сечения маслоподающего канала. По эжектирующей трубке 6 происходит подсос масла из колпачка 1 в основной поток, при попадании в который оно распыляется. Поскольку основная часть распыленного масла смачивает внутреннюю поверхность трубопровода, то на расстоянии 1,5 — 2 м от маслораспылителя начинается образование тонкой масляной пленки, которая перемещается по направлению движения потока воздуха. В связи с этим маслораспылители однократного распыления рекомендуется устанавливать непосредственно перед смазываемым пневмоаппаратом или выше него, чтобы масло могло поступать самотеком.

Рис. 5.4. Маслораспылители: а) однократного распыления; б) двукратного распыления

При необходимости транспортировки масла на расстояния до 30 м применяют маслораспылители двукратного распыления (рис. 5.4, б). В этих устройствах распыленное масло не подается сразу на выход, а поступает в стакан, из которого в выходной канал попадают только частицы масла размером менее 3 мкм. Обычно такие маслораспылители применяются в сложных пневмоприводах с большим числом пневмоустройств.

В каталогах элементов промышленной пневмоавтоматики приводятся следующие данные по маслораспылителям: номинальный расход; диапазон рабочих давлений;

объем масла или емкости для масла; габаритные и присоединительные размеры;

материалы конструктивных элементов.

Марки и количество вносимых смазочных материалов должны указываться в руководстве по эксплуатации для конкретного пневматического устройства. Если такая информация отсутствует, рекомендуется заправлять маслораспылители минеральными маслами, вязкость которых не превышает 35 мм2/с (сСт) при температуре 50°С ; при этом расход масла должен составлять 1 — 10 капель на 1 м3 сжатого воздуха. Запрещается заправлять в маслораспылители компрессорные масла!

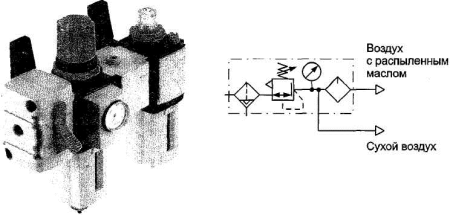

Для удобства обслуживания маслораспылители устанавливают последовательно с фильтрами-влагоотделителями и редукционными пневмоклапанами и объединяют в единые функциональные блоки — блоки подготовки воздуха (рис. 5.5).

Рис. 5.5. Блоки подготовки воздуха

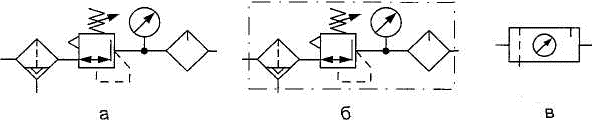

В зависимости от того, состоит ли блок подготовки воздуха из отдельных устройств, или выполнен в виде моноблока, его условные графические обозначения на принципиальных пневмосхемах будут несколько различаться (рис. 5.6).

Рис. 5.6.. Условные графические обозначения блоков подготовки воздуха

На рис. 5.6, а показано обозначение блока подготовки воздуха, состоящего из отдельных устройств. На принципиальной пневмосхеме каждому их них присваивают свой номер для внесения в спецификацию. На рис. 5.6., б показано развернутое обозначение блока подготовки воздуха, выполненного в виде моноблока, а на рис. 5.6, в — его упрощенное обозначение.

Для пневмоприводов, эксплуатируемых в тяжелых условиях и с высокой цикличностью работы при жестких требованиях к надежности, применяют более сложные системы смазки с регенерацией и циркуляцией масла. В таких случаях используют фильтры-маслоотделители, которые устанавливают на общей линии сброса отработавшего сжатого воздуха (линии выхлопа). Отделенное от воздуха масло с помощью специальных насосов вновь подается в маслораспылители, что позволяет снизить его расход в 8 — 10 раз.

Хотя тем или иным способом можно решить проблему подачи внешней смазки к пневмоустройствам, удобнее и выгоднее применять аппаратуру, способную работать на воздухе, не содержащем масла.

Для нормального функционирования подобных устройств в течение всего их жизненного цикла достаточно внести в них консистентную смазку при сборке. Такое техническое решение возможно благодаря применению новых материалов с низким коэффициентом трения для изготовления корпусных и подвижных деталей, а также специальных полимеров для уплотнений. Такие пневмоприводы имеют ряд существенных преимуществ: не требуются специальные смазывающие устройства; окружающая среда не загрязняется парами минеральных масел при сбросе отработавшего сжатого воздуха; эксплуатация и обслуживание не вызывают затруднений. Использовать сжатый воздух с распыленным маслом в таких пневмоприводах не рекомендуется, поскольку в таком случае будет происходить вымывание консистентной смазки. После работы на воздухе, содержащем масло, эксплуатация таких устройств на сухом воздухе не допускается.

Если некоторые элементы пневмопривода нуждаются во внешней смазке (чаще всего -исполнительные механизмы), а некоторые — не нуждаются (например, аппараты системы управления), то в блок подготовки воздуха встраивают модуль отвода, который располагают перед маслораспылителем (рис. 5.7).

Рис. 5.7. Блок подготовки воздуха с модулем отвода

Таким образом, блок подготовки сжатого воздуха — это совокупность устройств кондиционирования воздуха, которые должны располагаться на каждой автономной машине или на каждом механизме в составе сложного технологического оборудования, потребляющего сжатый воздух. Пневмопривод конкретной машины начинается собственно с блока подготовки сжатого воздуха. Правильная подготовка сжатого воздуха представляет собой необходимое условие надежного функционирования и долговечности пневматических систем.

Основные правила:

блоки подготовки сжатого воздуха должны располагаться вертикально (±5°);

при отсутствии автоматического конденсатоотводчика недопустимо, чтобы уровень конденсата в фильтре- влагоотделителе превышал допустимую норму;

давление настройки редукционного клапана не должно превышать требуемый уровень рабочего давления пневмопривода;

в маслораспылители следует заправлять те масла, которые подходят для смазки пневмоустройств;

необходимо периодически промывать внутренние поверхности устройств от накапливающихся отложений.

27.01.2013, 19065 просмотров.