Air Management System - надежный способ повысить качество и производительность работы пневмосистем

Высокая производительность пневмооборудования достигается, кроме прочего, бесперебойным снабжением машин необходимым для их работы количеством сжатого воздуха.

В промышленном производстве при «голодании» пневматического оборудования, вызванном разными факторами, поднимают общее давление в магистрали до 0,8 МПа, тогда как оборудованию необходимо только 0,6 МПа. Но зачастую, даже повышенный уровень давления не всегда ликвидирует дефицит сжатого воздуха в момент пиковых расходов. Это приводит к отказам и браку на «голодающем» участке, кроме того, влияние оказывается и на магистральную линию, что неизбежно вызывает недостаточную подачу сжатого воздуха к параллельно работающему оборудованию.

Нехватка сжатого воздуха обычно вызвана недостаточной пропускной способностью магистрали или подводящих труб и реже – недостаточным количеством накопленного в ресивере воздуха. Обычно эту проблему пытаются решить путем поднятия давления во всей системе, что увеличивает количество накапливаемого воздуха и позволяет несколько увеличить расход, не меняя проходного сечения. Однако этого обычно бывает недостаточно, к тому же повышение давления приводит к следующим негативным последствиям:

- увеличению утечек;

- росту количества потребляемого воздуха за цикл;

- росту потерь давления по длине трубопровода.

Таким образом, увеличение давления в системе является низкоэффективным и чрезвычайно затратным способом обеспечить необходимое количество воздуха. Но увеличить пропускную способность магистрали крайне тяжело, а иногда просто невозможно.

Компания SMC искала эффективное решение этой проблемы, особенно характерной для пищевой и упаковочной отрасли. Такое решение было найдено и запатентовано как технология AirMaS (AMS – Air Management System).

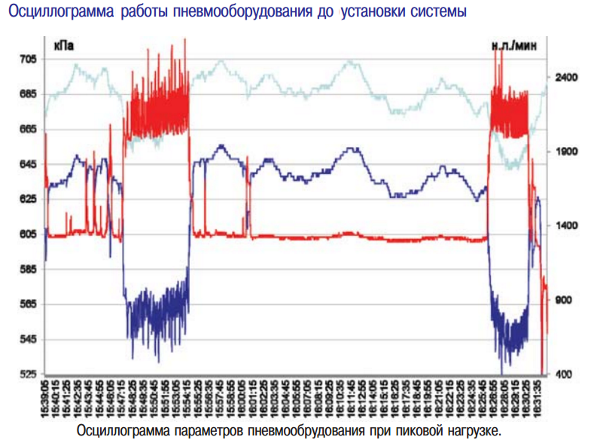

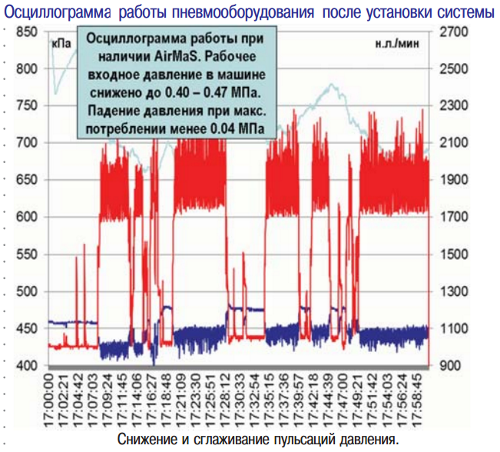

Технология AirMaS позволяет обеспечить стабильную работу устройств с высокими и неравномерными расходными характеристиками, создать предпосылки для снижения общезаводского уровня давления без замены оборудования, что значительно сокращает общие расходы и расходы на электроэнергию для генерации сжатого воздуха. Основная идея AirMaS состоит в установке ёмкости со сжатым воздухом в линию подачи сжатого воздуха в машину. Для иллюстрации эффективности AirMaS ниже приведены осциллограммы работы пневмооборудования до и после установки системы.

Из осциллограмм видно, что, несмотря на значительные пики расхода, падение давления у потребителя невелико и практически не зависит от колебания давления в магистрали завода.

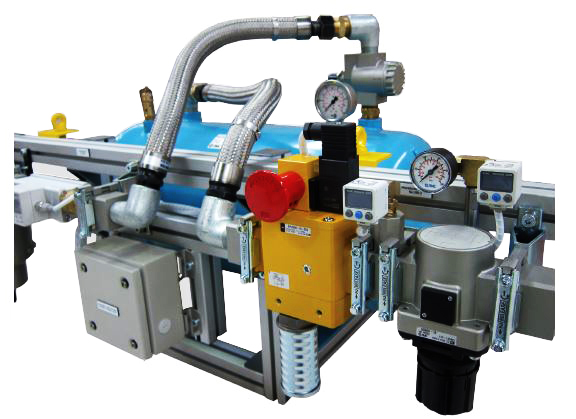

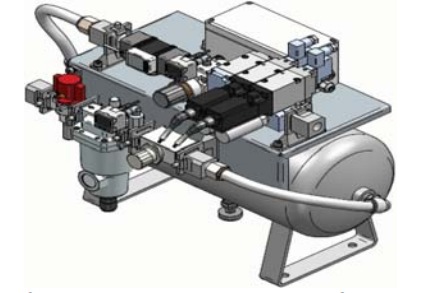

Оборудование AirMaS легко интегрируется в существующие технологические линии сложных производств. Нет необходимости менять схему или систему управления машиной. AirMaS устанавливается на входе в питающую линию машины. Монтаж сводится к соединению двух пневматических разъемов и двух электрических кабелей 24V DC, необходимых для работы индикаторов и управляющих устройств, и в общей сложности не превышает одного часа. Настройка и ввод в эксплуатацию занимает еще около часа.

AirMaS повышает эффективность и сокращает расходы.

Управление расходом и давлением является первым шагом в сокращении затрат, увеличению производительности и эффективности производства. AirMaS является готовым узлом, доступным в следующем ассортиментном ряду:

- до 1 000 норм. л/мин;

- до 3 000 норм. л/мин;

- до 6 000 норм. л/мин;

- до 12 000 норм. л/мин.

Данная линейка способна обеспечить реализацию большинства существующих технологических процессов.

Компания SMC оказывает поддержку на каждом этапе выбора и применения AMS, в том числе производит оценку и анализ расходных характеристик.

Безопасность – важное дополнение от AirMаS.

Путем надежной изоляции питающей линии оборудования от основной магистрали AirMaS обеспечивает безопасную работу в соответствии с современной концепцией LOTO (Lock out Tag Out) и предотвращает резкие падения давления в магистральных линиях предприятия.

В магистральной линии любой сложности легко определить точку, где необходима изоляция отдельной ветви и необходима установка AirMaS. Ручная и электрическая блокировка, плавный старт и останов обеспечат высокий уровень защиты в соответствии со стандартом OSHA.

В AirMaS интегрирована система подготовки сжатого воздуха для защиты от загрязнений всей машины или линии. Подбор компонентов системы подготовки сжатого воздуха осуществляется исходя из требований для конкретного случая. Блок подготовки сжатого воздуха обеспечит очистку от загрязнений, необходимую точку росы, может даже удалить масляные аэрозоли, что значительно повысит ресурс оборудования и сократит время обслуживания.

Встроенный в AirMaS ресивер стабилизирует давление в оборудовании в момент пиковых расходов, ликвидирует влияние перепадов давления — как на работу машины, так и на всю пневмосистему.

Для того, чтобы накопленный в ресивере воздух не уходил в магистраль при просадке давления во всей системе, AMS имеет встроенный обратный клапан, который изолирует локальную линию от магистральной и значительно сокращает влияние пиковых нагрузок оборудования на работу компрессора. Конструкция AirMaS включает в себя электроуправляемый клапан плавного пуска и ручной клапан отключения от магистральной линии. Сжатый воздух подается в оптимальном режиме, что предотвращает возможное механическое разрушение исполнительных механизмов при резком заполнении объема, уменьшает количество энергии, необходимой для пуска машины, обеспечивает надежную защиту магистральной линии от воздействия резких перепадов давления в соответствии со стандартом OSHA.

Для контроля и учета расхода сжатого воздуха AirMaS оборудована датчиками расхода и давления. Постоянный мониторинг количества потребляемого воздуха и уровня давления позволяет вовремя обнаруживать появляющиеся утечки и другие неисправности. Датчики расхода и давления имеют цифровые дисплеи для визуального контроля, а также аналоговые и цифровые выходы, что дает возможность интегрировать систему AirMaS в заводскую SCADA или другую систему верхнего уровня.

AirMaS обеспечит расход, необходимый для безопасного и устойчивого технологического процесса, снизит уровень и перепады давления у потребителя, понизит перепады давления в магистральной линии, создаст предпосылки для снижения уровня давления в системе в целом и, как следствие, снизит затраты на производство сжатого воздуха и обслуживание оборудования за счет снижения выработки воздуха всего предприятия.

Данная технология уже успешно внедряется в производство. Так, на одном из предприятий благодаря применению AirMaS уровень давления в оборудовании был снижен с 0,7 до 0,45МРа без уменьшения его производительности, а в отдельных случаях в результате применения AirMaS операционное и магистральное давление было снижено на 67% от первоначального уровня.

Таким образом, применение AirMaS (AMS) является наиболее эффективным решением проблемы «пневматического голодания» и при этом одним из самых простых и доступных, к тому же это решение экономит средства за счет удержания давления на минимальном уровне.

В. Димитриев, руководитель проекта, ООО «ЭС ЭМ СИ Пневматик», Москва

Д. Лебедев, специалист учебного центра, ООО «ЭС ЭМ СИ Пневматик», СПб.

Гидравлика Пневматика Приводы - Журнал «Индустрия» №2/16

07.06.2016, 2713 просмотров.