Пневмомоторы

Поворотные пневматические двигатели

В конструкциях путевых и некоторых других мобильных машин существует круг задач, в которых требуется не линейное перемещение выходного звена исполнительного механизма, а поворот его на заданный угол в диапазоне от 0 до 360 градусов. Для этого применяют поворотные пневматические двигатели (пневмодвигатели), чаще всего поршневые или шиберные — пластинчатые.

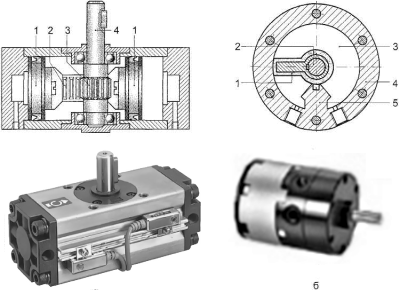

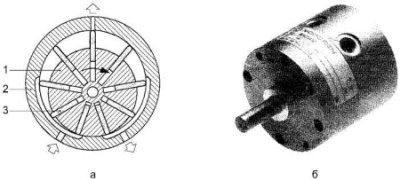

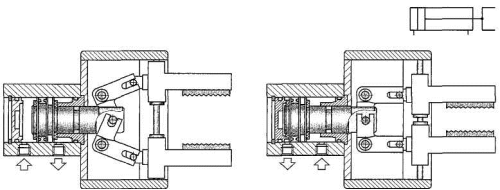

Рис. 7.1. Поворотные пневмодвигатели

Поршневой поворотный пневмодвигатель с реечной передачей (рис. 7.1, а) выполняют на базе передачи «шестерня — рейка». Шестерня 3 устанавливается на выходном валу 4, входит в зацепление со штоком-рейкой 2, который жестко связан с поршнями 1 двух разнонаправленных цилиндров одностороннего действия.

При подаче сжатого воздуха в рабочую полость одного из пневмоцилиндров поршни вместе со штоком-рейкой совершают прямолинейное движение, которое посредством реечной передачи преобразуется во вращательное (в пределах одного оборота) движение вала. Вал связан с объектом, который необходимо повернуть на некоторый угол (например, с захватным устройством промышленного робота).

Очевидно, что поршневые пневмодвигатели можно выполнить таким образом, чтобы в конце рабочего хода происходило демпфирование, а поршни были снабжены магнитными вставками с целью обеспечения возможности бесконтактного опроса их положения. В некоторых конструкциях предусматривается также регулирование угла поворота.

Максимальный крутящий момент, развиваемый поршневыми поворотными пневмодвигателями, кака правило не превышает 150 Н-м (при диаметре поршней 100 мм).

Пластинчатый (шиберный) поворотный пневмодвигатель (рис. 7.1, б) устроен таким образом, что сжатый воздух воздействует на жестко закрепленную на выходном валу 2 пластину 1 (шибер), расположенную внутри цилиндрической расточки 3 в корпусе 4. Чтобы предотвратить перетекание воздуха из одной рабочей полости двигателя в другую пластину выполняют с резиновым либо пластмассовым покрытием. Угол поворота шибера зависит от размеров корпусного ограничителя 5 и в стандартных конструкциях составляет 90, 180 или 270 градусов. Для установки произвольного угла поворота такие пневмодвигатели снабжают внешними передвижными упорами. Они развивают крутящий момент до 250 Н-м.

На принципиальных пневматических схемах поршневые и пластинчатые (шиберные) пневмодвигатели обозначаются одинаковыми символами (рис. 7.2).

Рис. 7.2. Условное графическое обозначение поворотных пневмодвигателей:

а — общее; б — с демпфированием в конце хода

Поскольку останов вращающейся массы без демпфирования или при наличии перегрузок создает опасность повреждения шестерни или лопасти, то, выбирая подходящий поворотный двигатель, очень важно правильно учесть моменты инерции приводимых во вращательное движение технологических объектов. Значения их должны быть меньше указываемых в промышленных каталогах предельно допустимых значений для выбранного типоразмера пневмодвигателя.

Пневмомоторы

Пневмодвигатели вращательного действия, или пневмомоторы, предназначены для преобразования потенциальной энергии сжатого воздуха в механическую работу и обеспечивают неограниченное вращательное движение выходного вала. Как и другие устройства, работающие на сжатом воздухе, пневмомоторы имеют ряд преимуществ, которые во многих случаях делают их использование предпочтительным с экономической и технической точек зрения. К этим преимуществам относятся:

простота регулирования скорости вращения и крутящего момента;

возможность полного торможения под нагрузкой без ущерба для конструкции и рабочих качеств пневмомотора;

отсутствие перегрева;

большой ресурс работы;

полная взрывобезопасность;

нечувствительность к неблагоприятным факторам внешней среды (пыль, влага и др.);

простота монтажа.

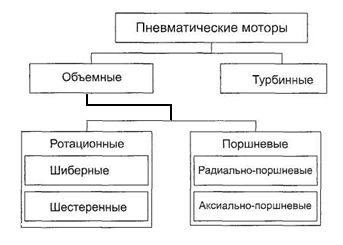

Существует довольно много вариантов конструктивного исполнения пневмомоторов (рис. 7.3), однако не все они нашли широкое применение.

Рис. 7.3. Классификация пневмомоторов

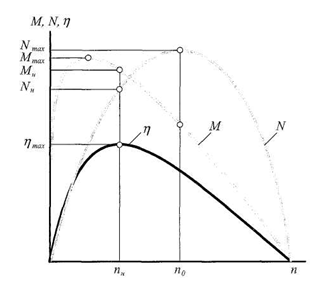

При эксплуатации пневмомоторов существенное значение имеет такой установившийся режим, при котором достигается максимальная производительность машины. Этому режиму соответствуют статические характеристики крутящего момента М, мощности N и общего КПД, определяемые теоретически или экспериментально при постоянной частоте вращения п (рис. 7.4).

Как видно на рис. 7 4 мощность пневмомотора достигает максимального значения Nтах при частоте вращения п0 ~ 0,5пх х (где n x x — частота вращения при холостом ходе), крутящий момент имеет наибольшее значение Мтах при частоте вращения, близкой к нулю.

Номинальной частотой вращения пневмомотора считают такое ее значение, при котором имеет место максимум КПД мотора. Для объемных двигателей общего назначения ин= (0,30…0,35) n x x. аибольшая экономичность работы пневмомотора достигается именно при номинальной частоте вращения, а наибольшая техническая эффективность — при максимальной мощности.

Рис.7 4. Основные рабочие характеристики пневмомоторов

В паспортных характеристиках пневмомоторов обычно указывают максимальную мощность и соответствующую ей частоту вращения при рабочем давлении сжатого воздуха, а также номинальную частоту вращения.

Рабочий процесс любого пневмомотора является обратным по отношению к рабочему процессу компрессора соответствующего типа. Если в компрессоре осуществляется процесс преобразования механической энергии вращательного движения приводного вала в потенциальную энергию сжатого воздуха на выходе, то в пнев-момоторе, наоборот, энергия сжатого воздуха, поступающего на вход, преобразуется в механическую энергию вращения вала.

Пластинчатые (шиберные) пневмомоторы

Принципиальная конструктивная схема шиберного (пластинчатого) пневмомотора (рис. 7.5) практически не отличается от ранее рассмотренной конструктивной схемы пластинчатого компрессора.

Рис. 7.5. Шиберный пневмомотор

При подаче сжатого воздуха в рабочую камеру пневмомотора возникают силы, которые действуют на пластины 3, ограничивающие объем камеры. Вследствие эксцентричного расположения ротора 1 относительно статора 2 площади пластин различны, поэтому различаются по величине и действующие на них силы. В точке, после прохождения которой объемы рабочих камер начинают уменьшаться, выполнено отверстие для сброса отработавшего воздуха. От равнодействующей всех приложенных сил возникает крутящий момент, приводящий к повороту ротора, в процессе которого увеличиваются объемы части рабочих камер, благодаря чему содержащийся в этих камерах сжатый воздух расширяется. Совершаемая при этом работа расширения преобразуется в дополнительную механическую энергию вращения ротора.

От числа пластин пневмомотора зависят его коэффициент полезного действия (КПД), условия пуска и быстрота разгона (приемистость), а также равномерность вращения. Стандартные конструкции имеют 3 — 5 пластин, в специальных случаях их число увеличивают до 10. Выпускаются как реверсивные, так и нереверсивные пластинчатые пневмомоторы.

К недостаткам шиберных пневмомоторов относятся необходимость обильной смазки и невысокая герметичность рабочих камер, что приводит к возникновению утечек воздуха, а следовательно, к снижению КПД. Диапазон мощностей пластинчатых пневмомоторов составляет 0,05 — 20 кВт, диапазон частот вращения — 30 — 20000 об/мин.Часто в конструкцию пластинчатого пневмомотора входят дополнительные узлы: редуктор (обычно планетарный), обеспечивающий необходимую потребителю частоту вращения, и центробежный регулятор. Последний позволяет ограничить частоту вращения на холостом ходу и обеспечить в определенных пределах ее постоянство при колебаниях нагрузки.

Пластинчатые пневмомоторы широко применяют в разнообразных специальных устройствах и приспособлениях, работающих на сжатом воздухе.

Шестеренные пневмомоторы

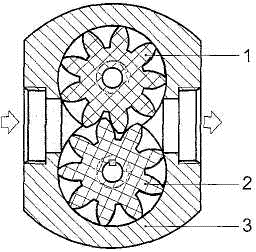

В корпусе 3 шестеренного пневмомотора расположены две находящиеся в зацеплении шестерни 1 и 2 (зубчатые колеса), причем одна из них закреплена на выходном валу или выполнена заодно с ним, а другая свободно вращается на опорах, установленных в корпусе (рис.7.6).

Рис. 7.6. Шестеренный пневмомотор

Сжатый воздух, подаваемый в рабочую камеру, действует на боковые поверхности зубьев шестерен. Возникающие при этом силы, равные произведению давления сжатого воздуха на площадь боковой поверхности зуба, вызывают поворот шестерен, одна из которых вращается по часовой стрелке, а другая — в противоположном направлении. Шестерни могут иметь прямые, косые или шевронные зубья. В случае применения косозубых или шевронных шестерен объемы рабочих камер изменяются в процессе поворота, в связи с чем появляется возможность использовать работу расширения сжатого воздуха.

Максимальная номинальная мощность шестеренных пневмомоторов достигает 70 кВт (для моторов с шевронными шестернями — 330 кВт), номинальная частота вращения обычно не превышает 1000 — 3000 об/мин.

Область применения шестеренных пневмомоторов достаточно широка.

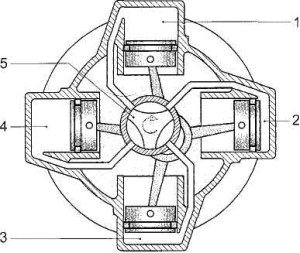

Радиально-поршневые пневмомоторы

Радиально-поршневые пневмомоторы довольно сложны по конструктивному исполнению, тихоходны (20 — 700 об/мин), имеют большие габариты и массу по сравнению с другими типами двигателей. При этом они обеспечивают значительную величину крутящего момента, а следовательно, как нельзя лучше подходят в тех случаях, когда требуется преодолевать большие нагрузки. Обычно они имеют от 4 до 6 поршней, а диапазон мощностей составляет 1 — 20 кВт.

Рис. 7.7. Радиально-поршневой пневмомотор

В поршневых пневмомоторах поршню за счет энергии давления сжатого воздуха сообщается поступательное движение, которое затем преобразуется механическим путем во вращательное движение выходного вала (рис. 7.7).

Сжатый воздух одновременно подается в две рабочие камеры пневмомотора, например 1 и 2, через крановый распределитель 5, установленный на выходном валу. При этом соответствующие поршни, перемещаясь к нижней «мертвой точке», передают усилие на коленчатый вал через свои шатуны. После поворота вала, а вместе с ним и распределителя на некоторый угол сжатый воздух подается в рабочие камеры 2 и 3, а отработавший воздух из камер 4 и 1 сбрасывается в атмосферу также через крановый распределитель. Далее этот цикл повторяется.

Радиально-поршневые пневмомоторы применяют в больших подъемниках, в приводах различных транспортных средств.

Турбинные пневмомоторы

В турбинных пневмомоторах кинетическая энергия потока сжатого воздуха преобразуется в механическую энергию вращения выходного вала.

Турбинные пневмомоторы позволяют получать очень высокие частоты вращения (80000 — 400000 об/мин) выходного вала и небольшие крутящие моменты на нем по сравнению со частотами и моментами, достигаемыми при использовании, например, поршневых пневмомоторов. Турбинные моторы применяют для реализации высокоскоростного движения.

В путевых и строительных машинах широкого применения не нашли.

Пневмомоторы, вне зависимости от их конструктивного типа, обозначают на принципиальных пневматических схемах как показано в таблице 7.1

Таблица 7.1

| Пневмомоторы | Нерегулируемые | Регулируемые |

| Нереверсивные | ||

| Реверсивные |

Специальные пневматические исполнительные устройства

Существует целый ряд пневматических исполнительных устройств, которые нельзя однозначно отнести к одному из ранее описанных типов, в связи с чем такие устройства называют специальными. Рассмотрим наиболее распространенные конструкции.

Цанговые зажимы

Цанговые зажимы широко используют в автоматизированном станочном и другом оборудовании для надежного зажатия и удержания тел вращения в процессе работы с ними (рис.7.8).

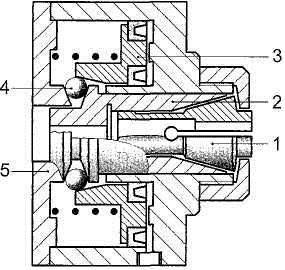

Рис. 7.8. Пневматический цанговый зажим

Цанговый зажим состоит из следующих основных деталей: цанги 1, обжимной втулки 2, кольцевого поршня 3 с пружинным возвратом, шариков 4 и корпуса 5.

При подаче сжатого воздуха в зажим поршень 3, сжимая возвратную пружину, перемещается влево и вдавливает шарики 4 в клиновой зазор между корпусом 5 и обжимной втулкой 2, которая, в свою очередь, смещается вправо, сжимая лепестки цанги 1 и осуществляя зажатие детали.

Для разжатия заготовки сжатый воздух из поршневой полости сбрасывают в атмосферу, при этом поршень возвращается в исходное положение, освобождая шарики. В результате цанга разжимается, смещая обжимную втулку в исходную позицию.

Пневматические захваты

Практически любой робот-манипулятор снабжен захватным устройством, предназначенным для того, чтобы захватить какой-либо объект, удерживать его при перемещении и ориентации в пространстве, после чего отпустить в нужной точке. На рис. 7.9 показана конструкция пневматического захвата с параллельным движением захватных пальцев.

Рис. 7.9. Пневматический захват с параллельным движением пальцев

При подаче сжатого воздуха в поршневую полость пневмоцилиндра двустороннего действия шток выдвигается и через кулисный механизм разводит захватывающие пальцы (рис. 7.9, а). При обратном ходе поршня пальцы сводятся (рис. 7.9, б).

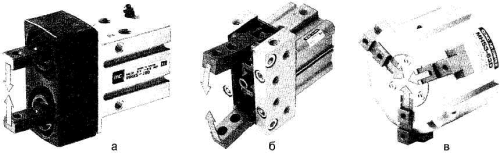

По конструктивному исполнению захваты подразделяются на параллельные (рис. 7.10, а), поворотные (рис. 7.10, б) и кулачковые (рис. 7.10, в).

Рис. 7.10 Пневматические захваты

Как правило, конструкции захватов реализуют удержание объекта как по внешним, так и по внутренним поверхностям, а их приводные поршни с целью обеспечения контроля срабатывания захвата снабжают постоянным магнитом.

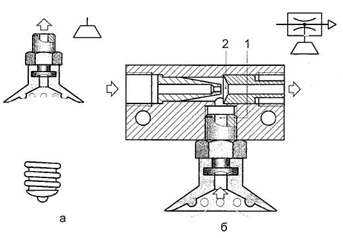

Вакуумные захваты

В вакуумных захватах объект удерживается вследствие разрежения, создаваемого в полости между эластичным захватом (присоской) и поверхностью самого объекта (рис. 4.31, а), при этом для получения вакуума в захвате важно, чтобы последняя была достаточно гладкой и плотной. В заводских сетях для создания вакуума используют вакуум-насосы. В этих условиях присоска вакуумного захвата должна управляться аппаратурой, способной работать с давлениями ниже атмосферного.

Рис. 7.11. Вакуумный захват

В случаях, когда необходимо обеспечить вакуум на конкретном участке технологического оборудования, применяют эжекторы (рис. 7.11, б), которые позволяют создавать вакуум в рабочем канале до -0,09 МПа (-0,9 бар) при давлении на входе 0,7 МПа (7 бар). Принцип действия эжектора заключается в понижении давления на тех участках трубопровода, где воздух движется с большими скоростями (в соответствии с уравнением Бернулли). При протекании по каналу 2 сжатый воздух эжектирует (вовлекает в поток) воздух из камеры 1, в результате чего в ней возникает разрежение.

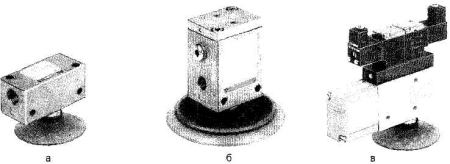

Помимо типовых конструкций эжекторов (рис. 7.12, а) производители элементов промышленной пневмоавтоматики выпускают эжекторные головки с принудительным отталкиванием детали от присоски с помощью сжатого воздуха после завершения операции захвата (рис. 7.12, б), а также компактные эжекторы с электромагнитным управлением процессом захвата и отталкивания заготовки (рис. 7.12, в).

Рис. 7.12. Эжекторы

Очевидно, что усилие с которым объект удерживается в вакуумных захватах, зависит не только от глубины вакуума, но и от площади присоски (или суммарной площади нескольких присосок).

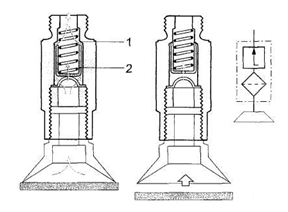

Для поддержания вакуума в системе при выходе из строя одного или даже нескольких вакуумных захватов применяют ограничители расхода сжатого воздуха — вакуумные клапаны (рис. 7.13).

Рис. 7.13. Вакуумный клапан

При повреждении присоски или ее контакте с неочищенной поверхностью захватываемого объекта подпружиненный запорный элемент 2 прижимается к седлу 1 клапана, образующимся воздушным потоком, тем самым резко ограничивая возможность попадания воздуха в вакуумную систему. В результате в систему через дроссельное отверстие запорного элемента 2 проникает только небольшая часть воздуха, благодаря чему вакуум в других захватах сохраняется.

В целях обеспечения надежного функционирования нескольких присосок, установленных на одной линии, каждая из них должна быть снабжена вакуумным клапаном.

27.01.2013, 31646 просмотров.