Основы расчета пневмопривода

Пневмопривод применяют преимущественно на путевых машинах: на снегоочистителях, снегоуборочных и землеуборочных машинах, стругах, путеизмерителях, рельсошлифовальных поездах и т.п. На прицепных вагонах, перемещаемых локомотивом, сжатый воздух поступает от компрессора локомотива, в результате чего на путевой машине нет силовой установки и компрессора, что упрощает и удешевляет конструкцию машины, облегчат уход и обслуживание. На самоходных машинах устанавливают компрессор. Пневмосистема путевой машины состоит из подводящих воздухопроводов, соединённых с компрессором, предохранительных, кранов управления, разводящих трубопроводов, пневмоцилиндров и пневмодвигателей (рис. 1, а). Пневмопривод прост и дешев. Его недостатки — громоздкость исполнительных органов и малая скорость движения поршня пневмоцилиндров.

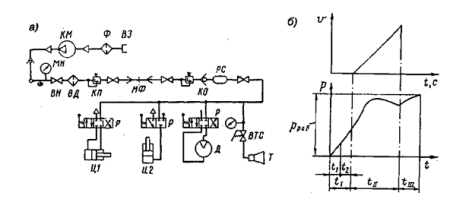

Рис. 1.

(а) Схема пневмосистемы путевой машины.

(б) Циклограмма движения поршня.

S3 — воздухозаборник; Ф — фильтр; КМ — компрессор; КО — обратный клапан; МН — манометр; ВН — вентиль; ВД — влагоотделитель; КП — предохранительный клапан; МФ — междувагонная соединительная муфта; PC — ресивер; Р — пневмораспределитель; Д — пневмодвигатель; Ц1 — пневмоцилиндр двухсторонний; Ц2 — пневмоцилиндр односторонний; Т — тифон; ВТС — вентиль тифона самозапорный.

Основной исполнительный орган пневмосистемы путевых машин — пневмоцилиндр. Наиболее распространена скорость его штока: 0.33- 0,41 м/с. Минимальная скорость 0,08-0,1 м/с, меньше которой наблюдается неравномерность хода и вибрация.

Давление в системе обычно изменяется от 0,4 до 0,7 МПа. Из циклограммы движения

поршня (рис.1 б) видно изменение давления в рабочей полости пневмоцилиндра. Время работы складывается из времени подачи команды на распределитель (время от начала нажатия кнопки машинистом до начала движения) t1 времени наполнения рабочей полости пневмоцилиндра воздухом t2 и времени движения поршня tΙΙ. После остановки поршня в период времени tΙΙΙ проис ходит повышение давления в полости до р раб. Если противоположная полость цилиндра была под давлением р раб, то оно измеяется до атмосферного. Для плавной остановки рабочих органов используется пневмоцилиндр с демпферами. Для расчёта пневмосистемы принимаются следующие допущения: — не учитывается объём «вредного пространства» пневмоцилиндра, включая подводящие трубопроводы, который составляет примерно 20% рабочего объёма пневмоцилиндра; — не учитывается время наполнения пневмоцилиндра до страгивания. Сила трения в пневмоцилиндре с манжетами определяется так:

Рпцтр = 0.1 (рраб + 1)Sn (1)

При расчёте пневмоцилиндров задаются исходные данные: Р- усилие на штоке от рабочего органа, Н; L — ход поршня, м; tпр,tоб — заданное время прямого и обратного хода привода, с. Определяются: D, dшт — диаметры цилиндра и штока; d — условный

проход подводимого трубопровода и воздухораспределителя; vпр, vоб— скорость поршня при прямом и обратном ходе поршня. Общее усилие, действующее на шток, Н,

Роб =Р + Рпцтр (2)

где Р — усилие от рабочего органа, Н;

Рпцтр — сила трения в пневмоцилиндре, Н.

Если рабочее давление в пневмоцилиндре р раб (в МПа) подаётся в поршневую полость, то внутренний диаметр, м,

D = √4 Роб /π р раб106 (3),

Если давление подаётся в штоковую полость пневмоцилиндра, то

D = √ (4 Роб /π р раб106)+d2шт

где dшт — диаметр штока, м:

dшт = √ 4 Р /π[σ] 102, (4)

где [σ]— допускаемое напряжение выбранного материала штока на растяжение или сжатие в зависимости от условий работы, МПа.

Длинные штоки [L> (8+10) dшт] при расчёте на сжатие проверяют на продольную устойчивость

dшт = √ 4 Р /π[σсж]φ 102, (5)

где φ — коэффициент, учитывающий гибкость штока.

По найденному внутреннему диаметру цилиндра D по ГОСТу подбирают цилиндр и диаметр. Выбранный диаметр проверяют по параметру загрузки, принимая Ров в Н; рраб в МПа, Sn в м2.

Ψ = Роб / 106 ррабSn, (6)

'Рекомендуется φ = 0,5÷0,65. Значения φ меньше рекомендуемых указывают на неоправданно завышенный размер D, что связано с увеличением габаритов цилиндра и расходом воздуха. Большие значения (φ > 0,65) могут привести к нарушению плавности хода поршня или его остановке. Ход поршня L выбирается, исходя из кинематики механизма управления рабочим органом. При прямом соединении штока с рабочим органом ход поршня равен ремещению рабочего органа, а при пневморычажной системе необходимо учитывать соотношение плеч рычагов. По заданному времени срабатывания и ходу поршня определяют скорость поршня, м/с:

v = L / t. , (7)

Рекомендуется v = 0,08÷1 м/с.

Для нормализованных цилиндров V = 0,1÷0.41м/с. При V > 0,41м/с целесообразно применять

тормозные золотники или пневмогидравлические амортизаторы.

Зная V, находим кинетическую энергию Е системы

Е = mv2 / 2 , (8)

Где т — масса движущихся частей, приведённая к поршню, кг; v— скорость, м/с.

При Е > 0,3кгм /с рекомендуется пневмоцилиндр с демпфированием.

Расход сжатого воздуха для выбранного i-го цилиндра, м3/с,

Wi = Vni / ti = SnLi / ti , (9)

Где Vni—объём поршневой полости, м ;

Sn—площадь, м ;

Li—ход поршня, м;

ti—заданное время движения поршня, с.

Внутренний диаметр трубопровода и пневмораспределителя, м2,

dmi = √ 4Wi / πv , (10)

Скорость воздуха V =10÷25м/с.

Средний расход воздуха при атмосферном давлении для всей машины, м /с,

W = 1 ΣkiWipmax106 / 3600 (11)

где ki — среднее число включений i-го цилиндра за 1час;

п— число работающих пневмоцилиндров машины; Pmax— давление воздуха, МПа.

Подача компрессора, м3/с,

П = 3600βW, (12)

где β — коэффициент запаса, учитывающий неравномерность работы системы и

утечки (β = 1,3÷1,4).

Объём ресивера, м3,

Vp = αWt / (pmax — pmin)10, (13)

где α — коэффициент запаса (α = 3÷8);

W—секундный расход сжатого воздуха пневмосистемы, м3/с; t—время, необходимое для подкачки ресивера (t =20÷30 с);

pmax —максимальное давление в ресивере, МПа;

ртiп— минимальное давление в ресивере, МПа (обычно pтах -ртin~ 0,35).

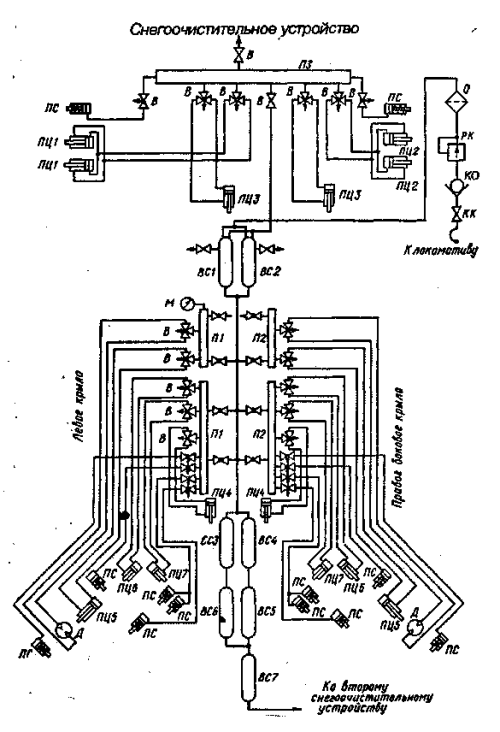

Рис. 2 Пневмосхема струга -снегоочистителя

В качестве примера рассмотрим кратко пневмосхему управления рабочими органами струга-снегоочистителя (рис. 2). Сжатый воздух от локомотива через концевой кран КК, обратный клапан КО, регулятор давления РК, очиститель О, подается в рабочие воздухосборники BCI-BC7 (ресиверы), откуда он поступает к распределительным пультам /77-113 управления боковыми крыльями и снегоочистительными ус-i ройствами,затем через кран управления В воздух направляется и пневмоцилиндры подъема, открытия, наклона основного откосного крыла ПЦ4-ПЦ7. На каждом боковом крыле установ-||сны, кроме пневмоцилиндров, пневмостопоры ПС, а также пневмодвигатель Д кюветной части крыла. Каждое снегоочистительное устройство оснащено четырьмя пневмоцилиндрами ПЦ1-ПЦ2 открытия крыльев, двумя пневмоцилиндрами ПЦЗ подъема подвижной части передних щитов и двумя пневмостопорами ПС.

27.01.2013, 25203 просмотра.