Устройства для очистки воздуха

Твердые загрязнители. Для очистки воздуха от механических включений применяют фильтры. Концентрация, дисперсный состав и природа твердых загрязнителей сжатого воздуха зависят:

а) от режимов эксплуатации и обслуживания трубопроводов и пневматических устройств,

б) от загрязненности воздушного бассейна в зоне всасывания компрессора.

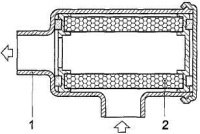

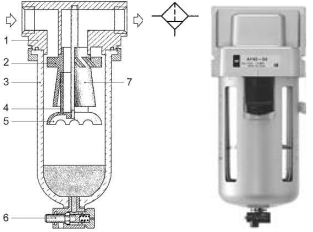

Обязательность установки фильтра на линии всасывания обусловлена также требованием безопасности работы самого компрессора. Как правило, приемный фильтр имеет корпус 1, в котором располагается собственно фильтрующий элемент 2, выполненный в виде сменного стакана (рис. 1).

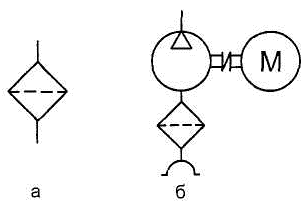

Условное графическое обозначение фильтра на принципиальных пневматических схемах и его изображение на линии всасывания компрессора представлены на рис. 2, а и рис. 2, б

Рис. 1

Рис. 2

В качестве материалов для фильтрующих элементов применяют бумагу, фетр, поролон, целлюлозную вату, пористую керамику, металлокерамику, металлические сетки и др. Размеры частиц, задерживаемых фильтром, зависят от геометрических размеров ячеек фильтрующего материала и колеблются в зависимости от предъявляемых к сжатому воздуху требований: максимальный размер составляет 80 мкм и более, минимальный — 0,5 мкм.

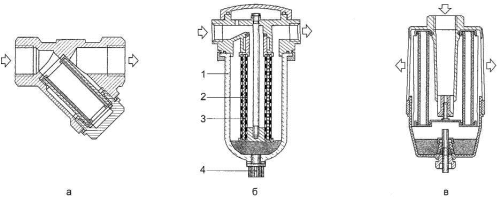

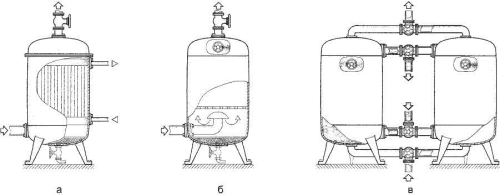

Основное количество твердых загрязняющих веществ попадает в сжатый воздух при передаче его по трубопроводам и соединениям. Эти загрязнители на 95 — 98% состоят из ржавчины и окалины, а также из продуктов износа поршневых колец компрессоров и подвижных деталей пневмоаппаратов. При нарушении технологии изготовления и монтажа трубопроводов в них попадают частицы уплотняющих материалов и промышленная пыль. На трубопроводах, находящихся под давлением, устанавливают напорные фильтры (рис. 3. а).

Рис. 3. Фильтры: а) напорный; б) коалесцентный; в) фильтр-глушитель

Масло. Наиболее сложно при очистке сжатого воздуха удалить из потока компрессорное масло, содержащееся в виде аэрозоля с частицаим размером от 0,01 до 1 мкм. Из-за малого раз- мера эти частицы нельзя отделить от воздуха путем использования сил инерции. Их эффек-

тивное удаление обеспечивают фильтры контактного действия, или коалесцентные (рис. 3.б).

Проходя через первый, мелкопористый, слой фильтроэлемента 3 (например через боросиликатное волокно), частицы масла соединяются в более крупные капли (явление коалесценции). Расширение сжатого воздуха во втором, грубоволокнистом, слое фильтроэлемента 2 и на выходе приводит к значительному снижению скорости потока, и капельки масла под действием собственного веса опускаются на дно стакана 1 фильтра, в котором размещен кран 4 для периодического отвода водомасляного конденсата. Такие фильтры обеспечивают улавливание не менее 99,99% частиц аэрозолей.

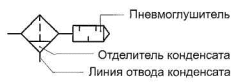

В некоторых отраслях промышленности, например электронной, недопустимо наличие аэрозолей в отработанном воздухе, т. к. это приводит к ухудшению качества продукции или вообще делает невозможным осуществление технологического процесса. В таких случаях применяют специальные устройства — фильтры-глушители (рис. 3. в). Конструктивно они сложнее обычных, имеют большие габариты, поэтому их устанавливают на общем для всей пневмосистемы выхлопном трубопроводе. Условное графическое обозначение фильтра-глушителя на пневматических схемах приведено на рис. 4

Рис. 4. Условное графическое обозначение фильтра-глушителя

Вода. Температура воздуха в процессе его сжатия в компрессоре повышается на 100 — 130°С, и одновременно значительно снижается относительная влажность. При относительной влажности всасываемого воздуха 80% сжатый воздух на выходе из компрессора имеет ее значение 6 — 10%. Вследствие теплообмена с окружающей средой воздух при движении по трубопроводам охлаждается, происходит его перенасыщение водяными парами и выделение капельной влаги (конденсата). Для очистки сжатого воздуха от капельной влаги и твердых частиц применяют фильтры-влагоотделители. Конструктивное исполнение и условное графическое обозначение фильтра-влагоотделителя показаны на рис. 5 Сжатый воздух, подведенный к входному каналу в корпусе 1, попадает на крыльчатку 2, где ему придается нисходящее вращательное движение. Капли воды и масла, а также крупные твердые частицы под действием центробежных сил отбрасываются к стенкам стакана 3 и опускаются вниз, в отделенную заслонкой 5 спокойную зону. Далее воздух поступает на выход аппарата. При этом в фильтроэлементе 4 удерживаются более мелкие включения, содержащиеся в воздухе.

Рис. 5. Фильтр-влагоотделитель

Для предотвращения попадания загрязнителей, удаляемых в результате действия центробежных сил, фильтроэлемент защищен дефлектором 7.Прозрачность материала стакана позволяет следить за количеством конденсата, который должен периодически отводиться через управляемый вручную клапан 6. Уровень конденсата не должен подниматься выше заслонки, т. к. в этом случае конденсат начнет подхватываться воздушным потоком, поступающим на фильтроэлемент, что приведет к быстрому его засорению.

Поскольку при засорении фильтров возрастает сопротивление движению воздуха, то фильтроэлементы заменяют, либо восстанавливают их пропускную способность. Очищать фильтроэлементы можно следующими способами: пропусканием сжатого воздуха в направлении, противоположном направлению движения воздуха при работе фильтра; промывкой в растворителях; ультразвуковой очисткой. Для регенерации фильтров из пористой керамики и металлокерамики можно использовать растворы различных кислот с последующей промывкой и нейтрализацией. Восстановлению не подлежат бумажные, тканевые, волокнистые и т. п. фильтроэлементы,

В процессе эксплуатации на внутренних поверхностях фильтров-влагоотделителей осаждается водомасля-ная эмульсия, что может привести к нарушению их нормальной работы. Промывать устройства следует с помощью растворов, не разрушающих уплотнения и поверхности деталей (бензин, спирт, уайт-спирит, теплый мыльный раствор).

Фильтры-влагоотделители следует монтировать в пневмосистемах только в вертикальном положении. Направление движения потока сжатого воздуха через устройство указывается стрелкой на корпусе.

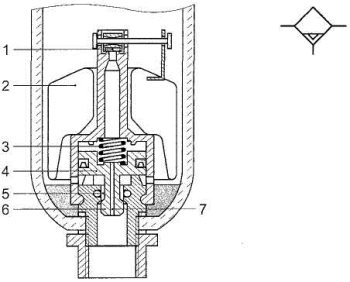

Для упрощения процесса эксплуатации фильтров-влагоотделителеи применяют автоматические устройства отвода конденсата поплавкового типа — автоматические конденсатоотводчики. Их выполняют в виде отдельных приспособлений, которые в зависимости от конструктивного исполнения либо подсоединяют ко дну стакана фильтра-влагоотделителя снаружи, либо размещают непосредственно в стакане (рис. 6). В исходном положении (давление в стакане отсутствует) подпружиненный поршень 4 со сливным клапаном 6 на штоке находится в своем нижнем положении, канал слива 5 открыт. При подаче сжатого воздуха в стакан поршень 4 под действием давления, оказываемого на его нижнюю площадку, перемещается вверх, сжимая пружину 3, и канал 5 перекрывается. Когда количество конденсата достигнет такого уровня, при котором выталкивающая сила преодолевает вес поплавка 2, последний всплывает, открывая воздушный клапан управления 1 поршнем 4, в результате чего давление начинает действовать и на верхнюю площадку поршня. Из-за разности размеров нижней и верхней площадок поршень 4 опускается, открывая канал для слива конденсата 5. При понижении уровня конденсата поплавок 2 опускается, и управляющий клапан 1 перекрывает доступ сжатого воздуха в полость над поршнем.

Рис. 6. Автоматический конденсатоотводчик

Рис. 7. Условное графическое изображение фильтра-влагоотделителя с автоматическим отводом конденсата

Слив конденсата будет продолжаться до тех пор, пока давление сжатого воздуха в этой полости, сообщающейся с полостью стакана через дроссельное отверстие 7 в поршне 4, не понизится до значения меньшего, чем давление в стакане, после чего поршень 4 переместится в верхнее положение и сливной канал 5 перекроется. Условное графическое обозначение фильтра-влагоотделителя, снабженного автоматическим конденсато-отводчиком, представлено на рис. 7.

Эффективная работа очистных устройств для очистки сжатого воздуха возможна только в определенном диапазоне расходов, указанном в руководстве по эксплуатации.

С целью снижения вероятности образования конденсата в пневмолиниях источник сжатого воздуха снабжают устройствами охлаждения и осушки, которые устанавливают непосредственно за компрессором. Как правило, сжатый воздух, нагнетаемый компрессором, поступает в теплообменник, где охлаждается до 25 — 40°С, что приводит к конденсации части влаги. В некоторых случаях необходим горячий воздух, для получения которого применяют подогреватели.

Условные графические обозначения теплообменника и подогревателя с естественным охлаждением и обогревом соответственно представлены на рис. 8.

Рис. 8. Условные графические обозначения: а) охладителя; б) подогревателя

Стрелки на условных графических обозначениях указывают на отвод (охладитель) и подвод (подогреватель) теплоты к воздушной магистрали.

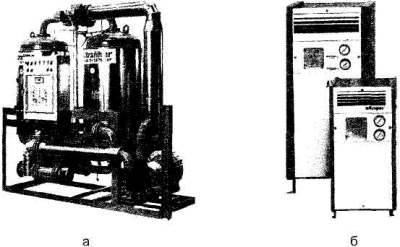

В зависимости от требований к степени осушки воздуха для конкретных потребителей применяют различные устройства осушки (рис. 9): рефрижераторные; абсорбционные; адсорбционные.

Рис. 9. Устройства осушки сжатого воздуха

Получить сжатый воздух с точкой росы 2 — 7°С позволяют рефрижераторные установки (рис. 9, а). Воздух пропускают через резервуар с охлаждающим радиатором, по которому циркулирует хладагент (фреон, аммиак и т. п.). Осушка воздуха осуществляется посредством принудительной конденсации влаги на радиаторе. Конденсат, собираемый в нижней части установки, должен периодически удаляться из нее путем присоединения к дренажной системе.

В абсорбционных осушителях (рис. 9, б) воздух поступает снизу в резервуар, заполненный специальным абсорбирующим (поглощающим, химически связывающим влагу) веществом — флюсом, и выходит из верхней части резервуара. Соединение флюса и воды в желеобразном состоянии стекает в нижнюю часть установки и регулярно должно удаляться из нее. Со временем флюс расходуется, и его приходится заменять новым. Это является недостатком подобного технического решения. Тем не менее способ абсорбционной осушки характеризуется простотой установки, небольшим механическим износом, отсутствием расхода внешней энергии. После абсорбционной осушки точка росы сжатого воздуха понижается до—10°С.

При необходимости более глубокой осушки сжатого воздуха применяют адсорбционные осушители (рис. 9, в), позволяющие снизить точку росы до —700 С. В качестве осушающих веществ в них используют адсорбенты — вещества, осаждающие влагу на своей поверхности (активированный уголь, активный оксид алюминия — алюмогель, силикагель и т. д.). Адсорбенты способны восстанавливать свои влагопоглощающие свойства после регенерации, заключающейся в их принудительной осушке, например с помощью теплого воздуха. В состав установки входят два параллельно установленных адсорбера. Система кранов на трубопроводах позволяет подключать установку таким образом, что в то время когда один адсорбер работает в режиме осушки воздуха, другой находится в режиме регенерации.

Выпускают адсорбционные осушители различной производительности, позволяющие удовлетворить потребности в сухом сжатом воздухе как целого предприятия (рис. 10,а), так и отдельного цеха (рис. 10, б) или конкретной технологической установки.

Рис. 10. Адсорбционные установки

Режимы работы адсорберов переключаются автоматически с периодичностью, определяемой параметрами конкретной установки. При нормальных условиях эксплуатации сушильный агент необходимо заменять каждые 2 — 3 года.

Условное графическое обозначение устройств осушки показано на рис. 11.

Рис. 11. Условное графическое обозначение воздухоосушителя

Ресиверы

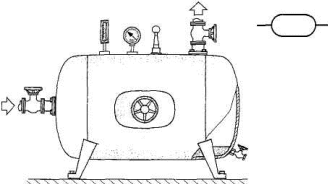

Выравнивание колебаний давления в сети при расходовании сжатого воздуха и создание резервного запаса воздуха осуществляются путем использования специальных емкостей (воздухосборников) — ресиверов (рис. 12). Объем ресивера выбирают в зависимости от режима работы компрессорной установки, и величина его должна составлять не менее половины объема воздуха, всасываемого компрессором в течение одной минуты.

Рис. 12. Ресивер

Отбор сжатого воздуха из ресивера в систему осуществляют из верхней его части, т. к. в нижней со временем скапливается конденсат, для отвода которого применяют устройства автоматического или ручного слива.

Аккумулирование энергии сжатого воздуха в ресивере позволяет периодически отключать компрессор от пневмосети (переводить в режим разгрузки. Обычно это делается автоматически, когда давление в ресивере достигает значения, на которое настроен установленный на нем электрический датчик давления. Как только давление падает ниже предельного значения, датчик выдает сигнал на подключение компрессора и он работает под нагрузкой не постоянно, а периодически, по мере того как расходуется сжатый воздух в пневмосети.

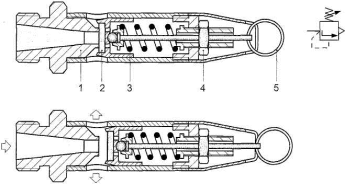

Поскольку ресивер является емкостью, находящейся под давлением, то с целью обеспечения безопасности эксплуатации его снабжают предохранительным пневмоклапаном, предназначенным для автоматического сброса сжатого воздуха в атмосферу при повышении давления сверх установленного значения (рис. 13).

Рис. 13. Предохранительный пневмоклапан

В нормальном состоянии запорно-регулирующий элемент (ЗРЭ) — тарельчатый клапан 2 — прижат к седлу 1 пружиной 3, силу сжатия которой настраивают посредством специально предусмотренной гайки 4. При повышении давления под клапаном сверх значения, определяемого настройкой пружины, тарельчатый клапан отходит от седла, обеспечивая свободный выход воздуха вплоть до того момента, когда давление упадет ниже номинального значения срабатывания клапана, после чего последний закрывается. Исправность клапана можно проверить продувкой, используя кольцо 5 для принудительного его открытия. Функциональное назначение и принцип действия предохранительного пневмоклапана отображены в его условном графическом обозначении. (рис. 14).

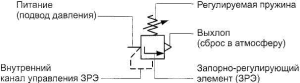

Рис. 14. Условное графическое обозначение регулируемого предохранительного клапана

Изображение квадрата с расположенной внутри него линией со стрелкой обозначает, что положение запорно-регулирующего элемента аппарата зависит от параметров потока сжатого воздуха (давления). Стрелка показывает направление движения потока. Линия со стрелкой (ЗРЭ) не соединяет на условном графическом обозначении линию питания с выхлопом (обозначен треугольником), и это говорит о том, что в нормальном состоянии аппарат закрыт,

т. е. сжатый воздух, подводимый к аппарату, не проходит через него. Рассматриваемая линия со стрелкой на конце сдвинута на условном графическом обозначении относительно оси «питание — выхлоп» вниз, в сторону действия пружины (в реальном клапане запорно-регулирующий элемент прижат к седлу пружиной). Чтобы эта линия «соединила» линию питания с выхлопом, ей необходимо «преодолеть силу сжатия пружины» (что и происходит с запорно-регулирующим элементом в реальном клапане). Сжатый воздух под давлением, «подводится к стрелке» (к запорно-регулирующему элементу в реальном клапане) от линии питания по «каналу управления», наличие которого указывает на то, что аппарат реагирует на значение входного давления (реагирует на давление «перед собой»).

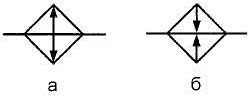

На практике часто применяют предохранительные клапаны, в конструкции которых не заложена возможность регулировки силы предварительного сжатия пружины. В таких случаях символ, обозначающий пружину, изображают без пересекающей его стрелки (рис. 15).

Рис. 15. Условное графическое обозначение нерегулируемого предохранительного пневмоклапана

Линия со стрелкой может не иметь перпендикулярного к ней отрезка в своей начальной точке (рис.15, б); этот отрезок (рис.15, а) обозначает, что запорно-регулирующий элемент при своем движении всегда связан с каналом питания.

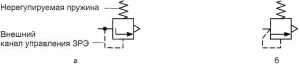

Параметры находящегося в ресивере сжатого воздуха (температуру и давление) контролируют установленными на нем термометром и манометром. Условные графические обозначения этих устройств представлены на рис. 16.

Рис. 16. Условное графическое обозначение: а — термометра, б – манометра

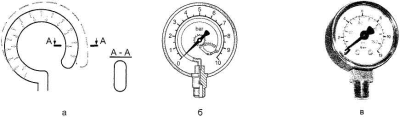

Существуют разнообразные конструктивные решения устройств контроля давления, но наиболее часто применяют стрелочные манометры, чувствительным элементом которых служит тонкостенная упругая трубка (трубка Бурдона) (рис. 3,31).

Рис. 17. Стрелочный манометр с трубкой Бурдона

Через специальный штуцер, подсоединенный к контролируемой точке пневмосистемы, в трубку подается сжатый воздух. Под действием оказываемого им давления трубка распрямляется (рис. 17, а), поворачивая через тягу и зубчатый сектор находящееся в зацеплении с последним зубчатое колесо, жестко связанное со стрелкой, которая, в свою очередь, перемещается относительно шкалы с рисками, соответствующими определенным значениям давления в трубке (рис. 17, б, в).

Входящие в состав пневмопривода манометры должны иметь красную черту, нанесенную поверх деления, соответствующего максимально допустимому рабочему давлению.

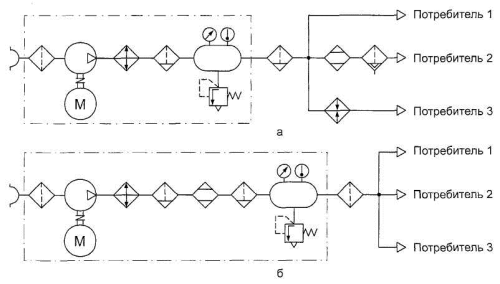

Варианты размещения устройств очистки и осушки сжатого воздуха в пневмосети с нецентрализованной (а) и централизованной (б) осушкой представлены на рис. 18.

Рис. 18. Варианты схем размещения устройств очистки и осушки в пневмосистемах

Группа пневматических устройств, условные графические обозначения которых на схеме охватываются замкнутой штрихпунктирной линией, составляет единый функциональный блок. На приведенных схемах таким блоком является компрессорная станция.

На принципиальных пневматических схемах машин и установок, работающих от заводской сети сжатого воздуха, развернутое изображение источника питания не приводят, а используют условное графическое обозначение в виде незакрашенного треугольника или окружности с точкой в центре.

Трубопроводы. Соединения трубопроводов

Выбор типа и материала трубопровода зависит от рабочего давления, температуры и агрессивности окружающей и рабочей сред, вида соединений труб, условий монтажа, массы и стоимости труб. При этом трубопроводы могут быть гибкими и жесткими.

Диаметры трубопроводов должны быть такими, чтобы потери давления сжатого воздуха на пути от источника до потребителя не превышала 100 кПа (1 бар). Выбирают диаметры трубопроводов на основе требуемых значений расхода воздуха под определенным давлением, длин трубопроводов, давления в ресивере, числа и характера местных сопротивлений.

При монтаже трубопроводов должны обеспечиваться не только прочность и плотность соединений, надежность крепления на опорах, но и возможность удаления из них влаги и осуществления продувки и промывки. С этой целью в трубопроводах предусматривают контрольные участки, располагаемые в местах наиболее вероятного скопления масляных отложений и на труднопромываемых участках (вертикальных и с местным снижением скорости движения воздуха).

Трубопроводы следует прокладывать по кратчайшим расстояниям, с минимальным числом перегибов и пересечений.

Чтобы все потребители сжатого воздуха снабжались равномерно, магистральные трубопроводы на промышленных предприятиях закольцовывают. Это уменьшает потери энергии, а также позволяет ремонтировать отдельные участки трубопроводов, не отключая всей системы. Необходимо избегать образования впадин, так как это приводит к накоплению воды, масла и грязи.

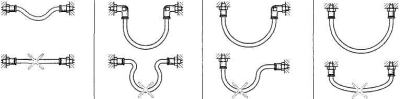

Необходимость в гибких трубопроводах возникает, когда требуется подводить сжатый воздух к расположеным на различных машинах и механизмах пневматическим устройствам, для которых характерно наличие относительных перемещений. Преимущества гибких трубопроводов (шлангов) из синтетических материалов (полихлорвинила, полиамида, полиуретана и др.) заключаются в высокой антикоррозионной стойкости, удобстве и простоте монтажа, а также в более низкой стоимости по сравнению с металлическими трубами. При монтаже шлангов необходимо учитывать, что они могут работать только на изгиб, а работа на кручение для них недопустима. Примеры правильного и неправильного монтажа шлангов представлены на рис. 19 (неправильные варианты перечеркнуты).

Рис. 19. Монтаж гибких трубопроводов (шлангов)

Шланги монтируют таким образом, чтобы их участки вблизи арматуры не подвергались изгибу, не терлись один о другой и о детали конструкции при работе пневмопривода.

Часть масла, попадающего в сжатый воздух, оседает на стенках воздухопроводов. При этом из нагретого масла испаряются летучие компоненты, в результате чего образуется слой коксообразных отложений — нагар. Применяют два способа очистки трубопроводов от нагара: 1) промывка водой и продувка сжатым воздухом; 2) химическая очистка.

Условные графические обозначения трубопроводов приведены на рис. 20

Рис. 20. Условные графические обозначения трубопроводов

|

Линии всасывания, нагнетания, выхлопа |

|

Соединение трубопровода | |

| Линии управления, дренажа, отвода, конденсата | |||

| Гибкий трубопровод (шланг) | Пересечение трубопроводов без соединения |

На монтажных, а иногда и на принципиальных пневматических схемах рядом с условным графическим обозначенем трубопроводов проставляют буквенно-цифровые обозначения, которые служат для указания диаметра и материала конкретного участка трубы.

Соединения трубопроводов. Для объединения отдельных труб в трубопроводы и подключения к ним пневматических устройств и аппаратов используют неразъемные и разъемные соединения.

Неразъемные соединения применяют преимущественно в магистральных трубопроводах, не подлежащих демонтажу. Выполняют их с помощью сварки (для стальных труб) или пайки (для труб из цветных металлов).

Для стыковки трубопроводов друг с другом и с элементами пневматических систем служат концевые и промежуточные соединения. Для труб с внутренним диаметром до 40 мм применяют резьбовые соединения, для труб большего диаметра — фланцевые.

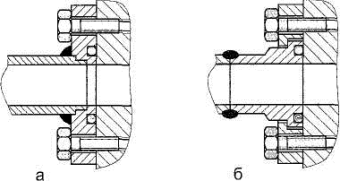

Фланцевые соединения просты в изготовлении и для монтажа, не имеют ограничений по значениям диаметров соединяемых труб и числу операций монтажа-демонтажа. Для жесткой связи с трубой применяют плоские приварные фланцы (рис. 21, а), а если при монтаже необходим разворот фланцев или труб, то используют накидные фланцы, надеваемые на трубу с приваренным к ней ниппелем (рис. 21, б).

Рис. 21. Фланцевые соединения трубопроводов

Герметизация места соединения обеспечивается с помощью уплотнительного кольца, устанавливаемого в проточке на торце фланца или ниппеля, либо с прокладок, которые сжимаются при затяжке.

Широкий спектр вариантов резьбовых соединений связан с применением различных материалов труб, разных способов сочленения труб с деталями соединения, с требованием обеспечения подвижности или неподвижности соединения, с необходимостью осуществления перехода от одного диаметра трубы к другому, соединения с внешней либо внутренней резьбой и т. д.

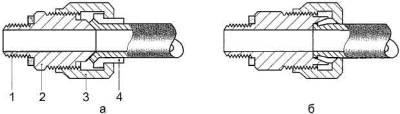

Для тонкостенных металлических труб наиболее широко применяют соединения с развальцовкой трубы (рис. 22, а) и с врезающимся кольцом (рис. 22, б), допускающие многократный монтаж-демонтаж (до 15 — 20 раз) без нарушения герметичности.

Рис. 22. Соединения тонкостенных металлических труб

Соединение для развальцованной трубы (рис. 22, а) состоит из штуцера 2 с присоединительной цилиндрической или конической резьбой 1, ниппеля 4 и накидной гайки 3. Трубу с предварительно надетым на нее ниппелем развальцовывают в виде раструба, надеваемого на коническую часть штуцера. Ниппель с трубой и штуцер стягиваются вместе с помощью накидной гайки, при этом в месте сопряжения образутся плотное соединение.

Соединение с врезающимся кольцом (рис. 22, б) не требует применения специального инструмента и предварительной разделки конца трубы. При завинчивании гайки кольцо, деформируясь, врезается в поверхность трубы, что препятствует ее выскальзыванию и обеспечивает необходимую герметичность соединения. При использовании таких соединений предъявляют повышенные требования к точности геометрических размеров и качеству наружной поверхности трубы.

Для предотвращения утечек по присоединительной резьбе соединений используют резиновые и пластмассовые кольца. Без этих колец можно обойтись, если применяется коническая резьба либо цилиндрическая с тефлоновым покрытием или со вставками из полимерных материалов.

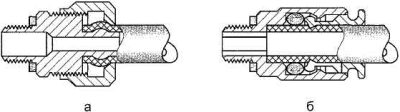

Способ монтажа гибких трубопроводов зависит от их размеров, давления и условий эксплуатации в каждом конкретном случае. Для надежного присоединения эластичных труб применяют в основном два конструктивных решения: 1) соединение с фигурным наконечником штуцера и накидной гайкой (рис. 23, а); 2) быстро-разъемные соединения с цанговым зажимом (рис. 23, б).

Рис. 23. Соединения для гибких трубопроводов

В первом случае герметичность соединения обеспечивается защемлением шланга между утолщением наконечника штуцера и накидной гайкой; во втором — уплотнительным кольцом, охватывающим шланг по наружному диаметру. Если при монтаже соединения с накидной гайкой требуются некоторые временные затраты, то в быстроразъемном соединении с цанговым зажимом монтаж сводится к простому вводу шланга в зажим. Демонтаж такого соединения осуществляется при нажатии на свободный торец цанги. Соединения с цанговым зажимом имеют, как правило, меньшие поперечные размеры, т. к. в них отсутствуют внешние поверхности под гаечный ключ, а часть канала выполнена с внутренним шестигранником под соответствующий ключ.

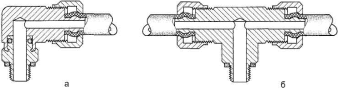

Применение рассмотренных выше прямых соединений приводит к резкому перегибу шланга в случае, когда он подводится к плоскости присоединения под малым углом. Избежать этого можно путем использования угловых соединений — L-образных (рис. 24, а) или тройников (рис. 24, б).

Рис. 24. Угловые соединения для гибких трубопроводов

Если для удобства прокладки гибких трубопроводов выход соединения должен быть ориентирован в пространстве определенным образом, применяют конструкции, в которые обеспечена возможность проворачивания одной части соединения относительно другой (рис. 24, а). Чтобы предотвратить утечки воздуха между подвижными частями соединения, устанавливают уплотнительное резиновое кольцо.

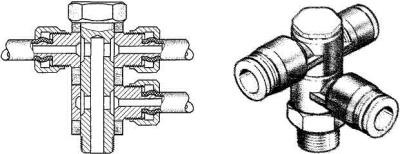

Для удобной разводки нескольких разнонаправленных трубопроводов от одной точки присоединения используют многосекционные разводные коллекторы (рис. 25).

Рис. 25. Многосекционный разводной коллектор

Секции стягивают между собой через уплотнения пустотелым болтом, который, по существу, является присоединительным элементом. Предусмотрена возможность проворота секций относительно оси болта, что позволяет отводить трубопроводы в нужных направлениях без перегибов.

В тех случаях, когда необходимо разъединить трубопровод без потери герметизации в подводящей его части, применяют быстроразъемные муфты (рис. 26).

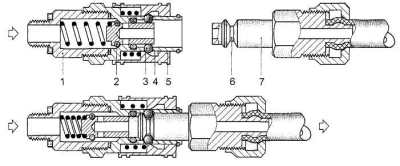

Рис. 26. Быстроразъемная муфта

В подводящую часть такой муфты — розетку 1 — вмонтирован обратный клапан 2, который не позволяет вытекать воздуху, если муфта находится в разъединенном состоянии. Обратный клапан принудительно открывается штекером 7 (ответной частью муфты) при вводе последнего в розетку 1. Соединение «розетка — штекер» надежно удерживается в замкнутом состоянии посредством шариков 3, запертых в проточке штекера 6 подпружиненной фиксирующей втулкой 5. Разъединение муфты осуществляется путем сдвига фиксирующей втулки 5 в сторону подводящей части трубопровода. При этом шарики 3 получают возможность радиального перемещения в проточке 4 и не удерживают штекер 7, который вследствие этого выталкивается из розетки пружиной обратного клапана 2.

Если при демонтаже трубопровода необходимо сохранить его герметичность с обеих сторон соединения, то применяют муфты, у которых обратные клапаны вмонтированы и в розетку, и в штекер. При замыкании такой муфты обратные клапаны отжимают друг друга, соединяя тем самым трубопроводы.

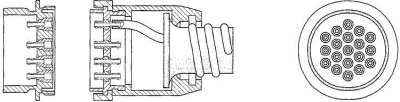

Для компактной коммутации большого числа шлангов диаметрами 1,5 — 4 мм применяют многоканальные соединения. Обычно эти соединения, используемые как выходы из шкафов управления, объединяют в себе от 5 до 32 разъемов (рис. 27).

Рис. 27. Многоканальное разъемное соединение

В одном многоканальном соединении могут быть установлены штекеры и розетки под трубопроводы, имеющие различные диаметры и находящиеся под разным давлением.

На монтажных схемах применяют следующие условные графические обозначения типа соединения трубопроводов (рис. 28).

Рис. 28. Условные графические обозначения соединений трубопроводов

|

Место присоединения — несоединённое соединение (закрыто) |

|

Штуцерное резьбовое соединение | |

| Общее обозначение разъемного соединения |

Быстроразъемное соединение без запорного элемента (соединенное или разъединенное) |

||

| Фланцевое соединение | Быстроразъемное соединение с запорным элементом (соединенное или разъединенное) |  |

27.01.2013, 20654 просмотра.